Conformadora de viga en W para guardarrail de autopista (Precorte)

Una sección estándar de tipo W tiene una longitud de 4 metros y está perforada en ambos extremos para facilitar la instalación. Adaptándonos a los requisitos de los clientes para la velocidad de producción y el espacio en planta, ofrecemos soluciones personalizadas de perforación que se integran perfectamente en la línea de producción de la máquina formadora principal.

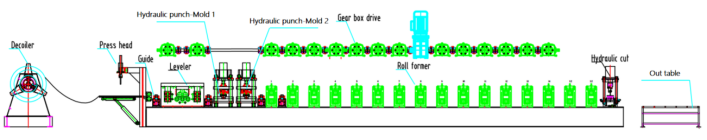

Diagrama de flujo: Descargador hidráulico--Nivelador--Alimentación servo--Punzadora hidráulica--Corte previo--Plataforma--Guía--Máquina formadora--Mesa de salida

- Velocidad de la línea: 0-12m/min, ajustable

- Material adecuado: Acero laminado en caliente, acero laminado en frío

- Espesor del material: 2-4mm

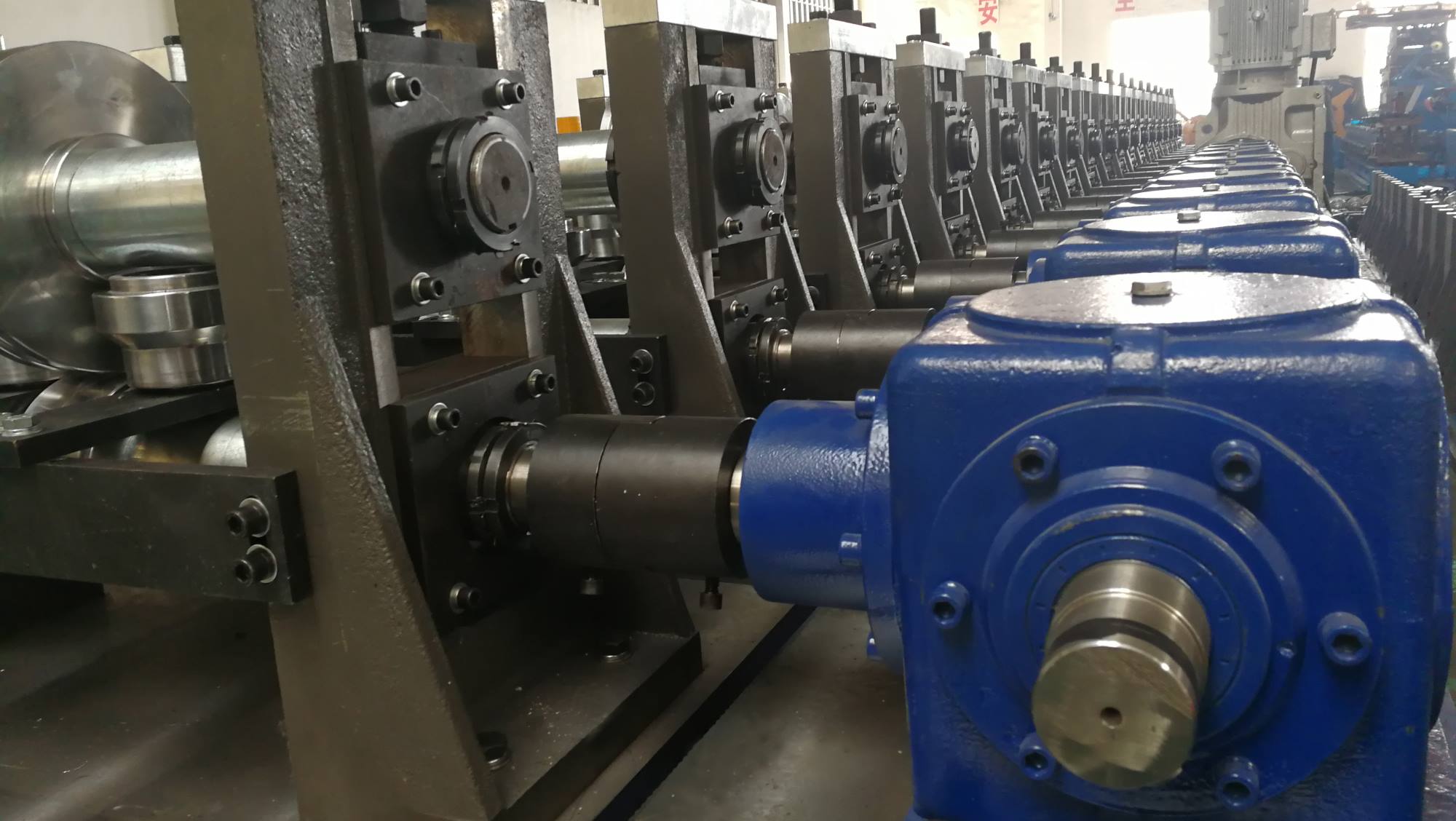

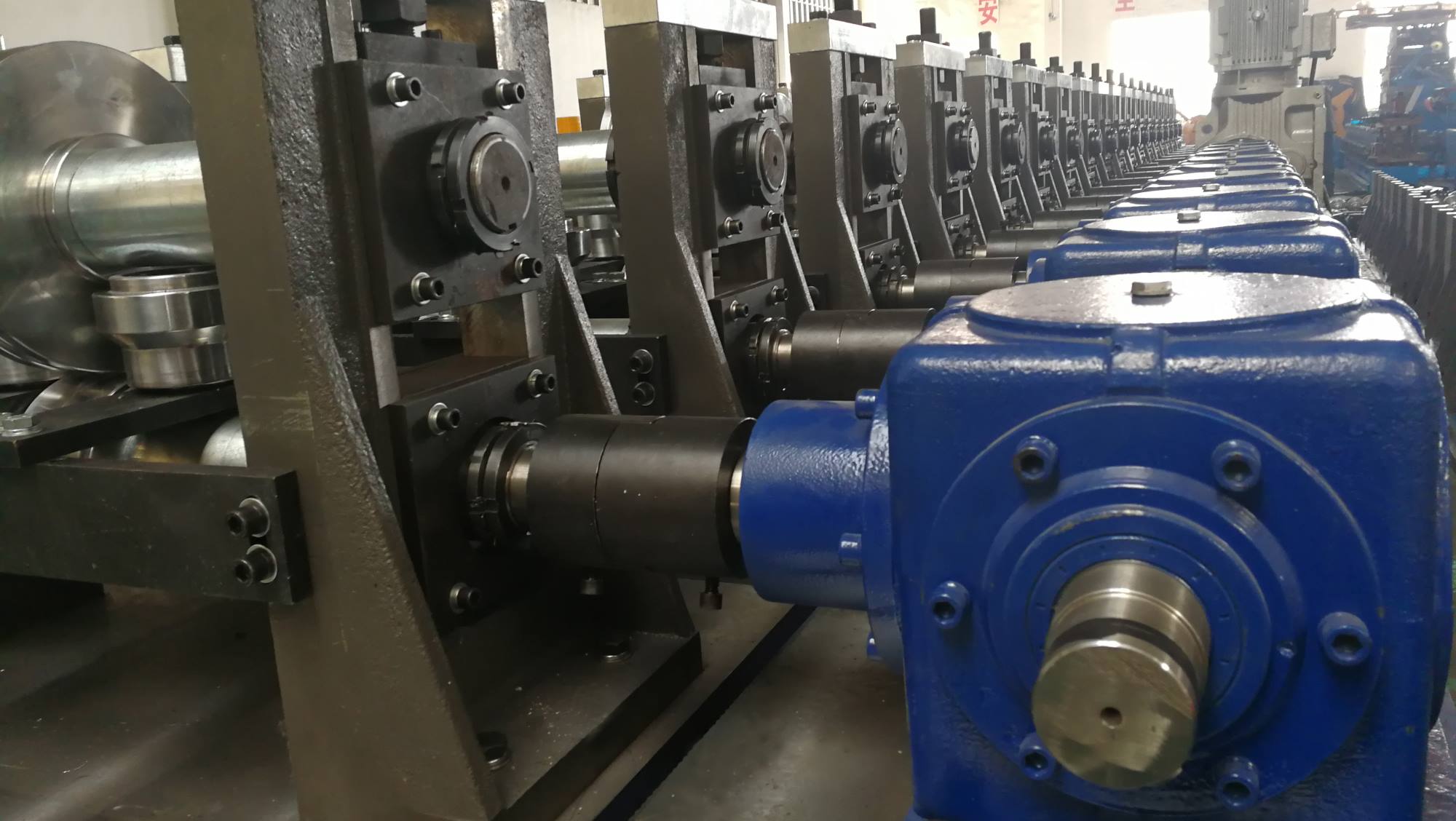

- Máquina formadora: Estructura de hierro fundido y junta universal

- Sistema de accionamiento: Sistema de accionamiento por caja de engranajes con eje cardán de junta universal.

- Sistema de corte: Corte antes de la formación de rodillos, la máquina formadora no se detiene durante el corte

- Armario PLC: Sistema Siemens

- Descargador*1

- Nivelador*1

- Alimentación servo*1

- Punzadora hidráulica*1

- Máquina de corte hidráulica*1

- Plataforma*1

- Máquina formadora*1

- Mesa fuera*2

- Armario de control PLC*2

- Estación hidráulica*2

- Caja de repuestos (Gratis)*1

Tamaño del contenedor: 2x40GP

Hidráulico d ecoiler

El descortezador hidráulico cuenta con dos características de seguridad: el brazo de prensa y el retentor de bobina exterior. Durante el reemplazo de la bobina, el brazo de prensa asegura firmemente la bobina, evitando que la bobina de acero se abra debido a la tensión interna. Mientras tanto, el retentor de bobina exterior asegura que la bobina permanezca en su lugar durante el descortezado.

El dispositivo de expansión del núcleo del descortezador es adaptable, capaz de contraerse o expandirse para ajustarse a los diámetros interiores de la bobina que van desde 460-520mm.

Aplanador

El aplanador es importante para aplanar la bobina y mantener un espesor consistente. Usar un aplanador separado asegura el mejor rendimiento.

También ofrecemos el descortezador y aplanador combinado (descortezador 2 en 1) para ahorrar espacio y costos si está interesado. Facilita la alineación, alimentación, instalación y depuración.

Alimentación por Servomotor

Caracterizado por un servomotor, el alimentador casi no tiene retrasos al iniciar o detener, controlando con precisión la longitud de alimentación de la bobina para un punzonado preciso. Internamente, la alimentación neumática protege la superficie de la bobina contra el desgaste.

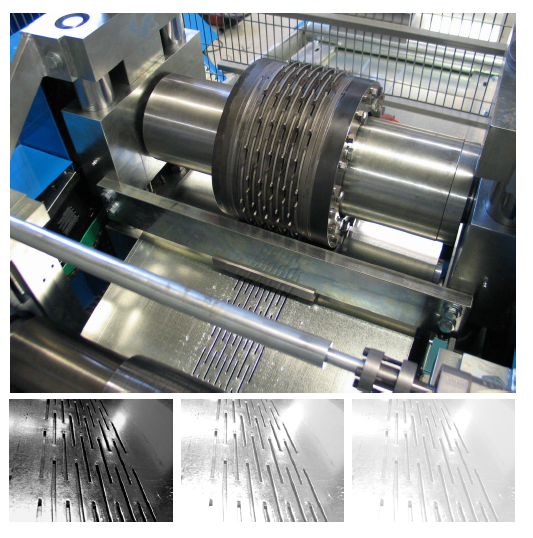

Punzonadora Hidráulica y Máquina de Corte Hidráulica Previo

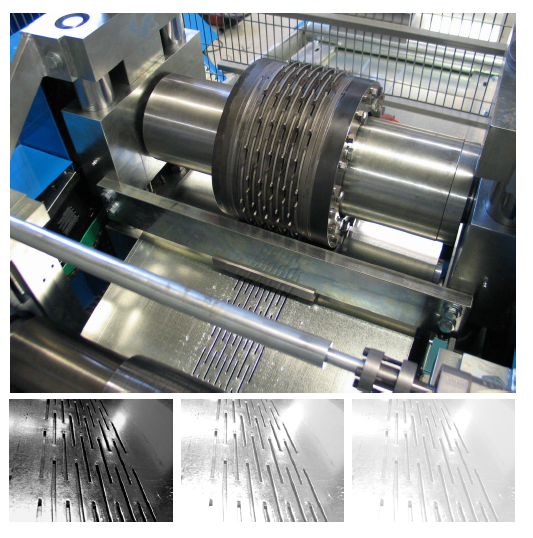

Para mejorar la eficiencia y la rentabilidad, la parte de punzonado es realizada por dos estaciones hidráulicas (dos moldes).

La primera estación principal puede punzonar 16 agujeros cada vez. Los agujeros que se punzonan en la segunda estación aparecen solo una vez en cada viga, haciendo que la estación más pequeña sea una mejor solución.

El pre-corte antes de la formación de rollos asegura la operación ininterrumpida de la máquina de formación de rollos, elevando la velocidad de producción. Además, esta solución minimiza el desperdicio de la bobina de acero.

Dirigiendo

Los rodillos guía posicionados antes de la máquina de conformado por rodillos aseguran la alineación de la bobina de acero y la máquina, evitando la distorsión de la bobina durante el conformado.

Conformado por rodillos máquina

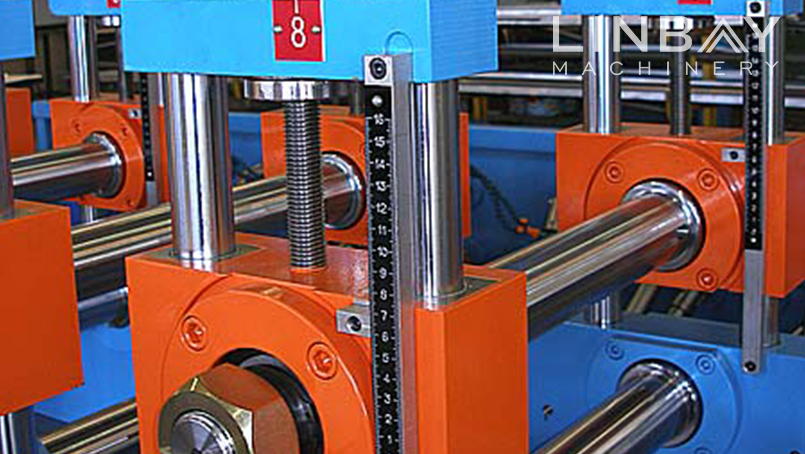

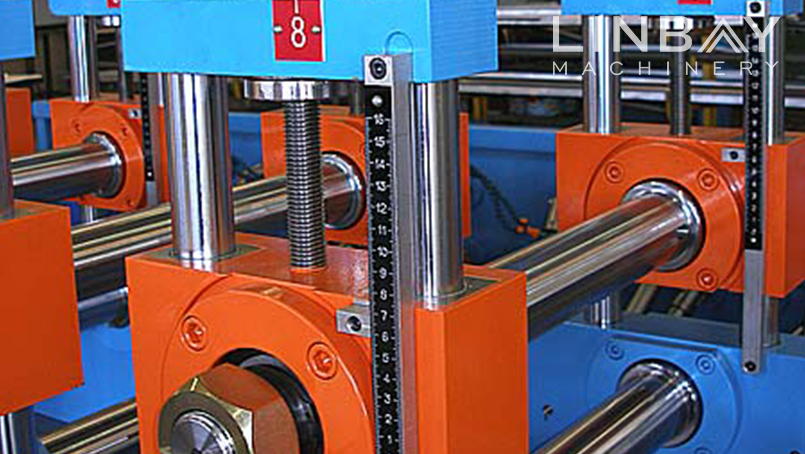

Esta máquina de conformado por rodillos utiliza una estructura de hierro fundido, con ejes universales conectando los rodillos de conformado y los engranajes. La bobina de acero sufre deformación a través de un total de 12 estaciones de conformado hasta que se ajusta a la forma de viga en W especificada en los dibujos del cliente.

La superficie de los rodillos de conformado está cromada para proteger su superficie y prolongar la vida útil de los rodillos.

Opcional: Apilador automático

Al final de la línea de producción, utilizar un apilador automático puede reducir los costos laborales manuales aproximadamente en dos trabajadores. Además, debido al peso de una viga en W de 4m de largo, el manejo manual presenta riesgos de seguridad.

El apilador automático es una opción común y eficiente en las líneas de producción de conformado por rodillos para mejorar tanto la eficiencia como la seguridad, con un precio según la longitud. Diferentes perfiles requieren diferentes métodos de apilamiento. En esta línea de producción, un apilador automático de 4m de largo está equipado con tres ventosas adaptadas para perfiles en forma de W. Las ventosas agarran firmemente la viga en W y la colocan suavemente sobre la cinta transportadora para un apilamiento ordenado, facilitando el transporte.

Velocidad de Producción: Normalmente, las vigas guardacarretera tienen 4m de largo. El corte previo alcanza una velocidad de 12m/min, produciendo 180 vigas por hora. El corte posterior funciona a 6m/min, produciendo 90 vigas por hora.

Desperdicio de Corte: Durante el corte, la solución de corte previo genera cero desperdicio o pérdida. En contraste, la solución de corte posterior genera un desperdicio de 18-20mm por corte, según las especificaciones de diseño.

Distribución de la línea l ongitud: En la solución de corte previo, se requiere una plataforma de transferencia después del corte, lo que puede resultar en una distribución de la línea de producción ligeramente más larga en comparación con la solución de corte posterior.

Longitud Mínima: Generalmente, en la solución de corte previo, hay un requisito para la longitud mínima que se puede cortar, asegurando que haya bobina de acero dentro de al menos tres conjuntos de rodillos de conformado. Esto asegura suficiente fricción entre los rodillos y la bobina de acero para impulsarla hacia adelante. Sin embargo, en la solución de corte posterior, no hay restricción en la longitud mínima de corte ya que la máquina de conformado por rodillos está llena de bobina de acero.

Sin embargo, la longitud del haz W suele ser de alrededor de 4m, superando el requisito de longitud mínima. Por lo tanto, no hay necesidad de preocuparse por la decisión de soluciones de corte previo o posterior si esta máquina de conformado en rollo es para el haz W.

Consejo Amable: Recomendamos a nuestros clientes elegir una línea de producción adecuada según sus requisitos de cantidad de producción. Si usted es el proveedor de perfiles de haz de barrera, la solución de corte previo es adecuada para usted. Aunque el costo de la solución de corte previo es ligeramente mayor que la solución de corte posterior, sus ventajas en la producción pueden compensar rápidamente la desventaja de precio.

Si está comprando para un proyecto de construcción de tráfico, la solución de corte posterior es más adecuada para usted. Ocupa menos espacio y tiene un costo ligeramente menor.

|

Máquina de Conformado en Rollo de Barrera de Autopista de Dos Ondas/Tres Ondas |

|||

|

No. |

Ítem |

Especificación |

Opcional |

|

1 |

Material adecuado |

Tipo: Bobina Galvanizada, PPGI, Bobina de acero al carbono |

|

|

Espesor(mm): 4-5 |

|||

|

Resistencia a la fluencia: 250 - 550MPa |

|||

|

Esfuerzo de tensión(Mpa): G350Mpa-G550Mpa |

|||

|

2 |

Velocidad nominal de conformado(m/min) |

15 |

O según su requerimiento |

|

3 |

Estación de formación |

12-15 |

Según tu perfil |

|

4 |

Desbobinador |

Desbobinador hidráulico |

|

|

5 |

Motor de la máquina principal |

Marca Sino-Alemana |

Siemens |

|

6 |

Marca de PLC |

Panasonic |

Siemens |

|

7 |

Marca de variador de frecuencia |

Yaskawa |

|

|

8 |

Sistema de accionamiento |

Accionamiento por engranaje |

Accionamiento por cadena |

|

9 |

Material de los rodillos |

Cr12 |

GCr15 o Acero #45 |

|

10 |

Estructura de la estación |

Estación de hierro forjado |

Estación de panel de pared

O estructura de soporte torri

|

|

11 |

Sistema de punzonado |

No |

Estación de punzonado hidráulico o Prensa de punzonado |

|

12 |

Sistema de corte |

Post-corte |

Pre-corte |

|

13 |

Requisito de suministro de energía |

380V 60Hz |

O según su requerimiento |

|

14 |

Color de la máquina |

Azul industrial |

O según su requerimiento |

1. P: ¿Qué tipo de experiencia tiene en la producción de máquina formadora de barreras de seguridad para autopistas ?

R: Tenemos experiencia en exportar nuestras formadoras de barreras de seguridad para autopistas a Rusia, Arabia Saudita, Turquía, Indonesia, India, etc. Hemos producido según la norma AASHTO M180--Estándar Americano de Barrera (más útil y popular), RAL RG620--Estándar Alemán de Barrera, BS EN-1317--Estándar Europeo de Barrera, AS/NZS 3845:1999--Estándar Australiano de Barrera, EN 1461:2009 - Estándar Turco de Barrera.

2. P: ¿Puedo producir barreras tipo W y tipo Thrie en una misma máquina?

R: Un operador agrega o quita 5 estaciones de rodillos según nuestro dibujo. No llevaría más de 30 minutos.

3. P: ¿Cómo cambiar de producción de barrera tipo W a tipo Thrie? ¿Y cuánto tiempo tarda?

R: Según el dibujo proporcionado, reemplazar los rodillos formadores de las últimas cinco estaciones de formación, el proceso de cambio solo necesita 30 minutos y solo por un operador.

4. P: ¿Cuál es el tiempo de entrega de máquina formadora de barreras de seguridad para autopistas ?

R: De 80 a 100 días dependiendo de su dibujo.

5. P: ¿Cuál es la velocidad de su máquina?

R: La velocidad de trabajo de la máquina depende del dibujo especialmente del dibujo de punzonado. Normalmente, la velocidad de la línea es de alrededor de 8m/min.

6. P: ¿Cómo podrías controlar la precisión y la calidad de tu máquina?

R: Nuestro secreto para producir tal precisión es que nuestra fábrica tiene su propia línea de producción, desde la fabricación de moldes hasta la formación de rodillos, cada parte mecánica es completada independientemente por nuestra fábrica. Controlamos estrictamente la precisión en cada paso, desde el diseño, el procesamiento, el ensamblaje hasta el control de calidad, nos negamos a recortar esquinas.

7. P: ¿Cuál es tu sistema de servicio postventa?

R: No dudamos en ofrecerte un período de garantía de 2 años para las líneas completas, 5 años para el motor: Si hubiera problemas de calidad causados por factores no humanos, lo manejaremos inmediatamente para ti y estaremos listos para ti 7X24H. Una compra, cuidado de por vida para ti.

Dibujo de perfil de barrera turca:

Cumple con la norma EN 1461:2009

-

Mesa fuera

-

Sin energía

-

Apilador automático

-

-

Corte

-

cizalla voladora

-

Corte con sierra

-

-

Conducción

-

transmisión por cadena

-

transmisión por caja de engranajes

-

transmisión por caja de engranajes con acoplamiento

-

-

Soportes

-

panel de pared

-

soportes torri

-

hierro forjado

-

regla

-

-

Punzonado

-

prensa de punzonado

-

estación de punzonado hidráulico

-

punzón de rodillo

-

-

Alimentación

-

Nivelador

-

alimentador servo

-

-

desenrollador

-

desenrollador manual

-

desenrollador hidráulico

-

desenrollador de doble cabeza

-