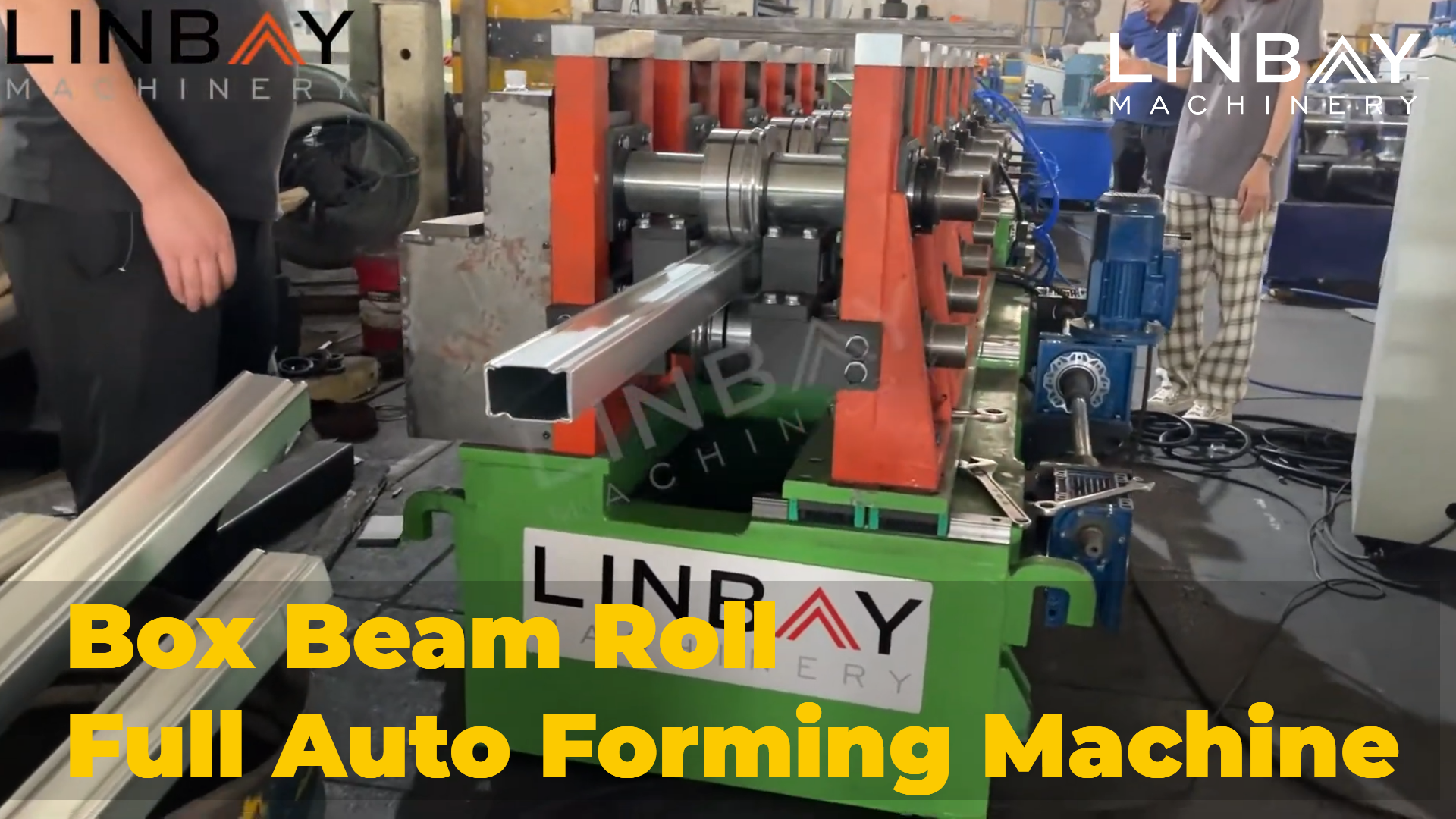

Conformadora de vigas en caja totalmente automática

Un larguero en caja es un tipo robusto de larguero de estantería diseñado para uso intensivo uso. En este caso, estamos introduciendo un tipo de larguero en caja de dos piezas . Típicamente fabricado de acero laminado en frío o acero laminado en caliente con un espesor de 1.5 - 2mm, se somete a laminado en rollo y luego se recubre para una combinación de atractivo estético y durabilidad a largo plazo. Dos piezas de perfiles de acero en forma de C formados se unen firmemente para crear una estructura tubular. La máquina de laminado en frío es la solución más comúnmente elegida para producir larguero en caja.

Diagrama de flujo

Descargador manual--Guía--Nivelador--Corte hidráulico previo--Máquina de laminado en rollo--Corte hidráulico en vuelo--Plataforma--Máquina de unión--Mesa de salida

Parámetros Técnicos Principales

- Velocidad de la línea: 0-4 m/min, ajustable

- Perfiles: Múltiples tamaños-misma altura de 50mm, y diferentes anchos de 80, 100, 120mm

- Espesor del material: 1.5-2mm

- Material adecuado: Acero laminado en caliente, acero laminado en frío, acero galvanizado

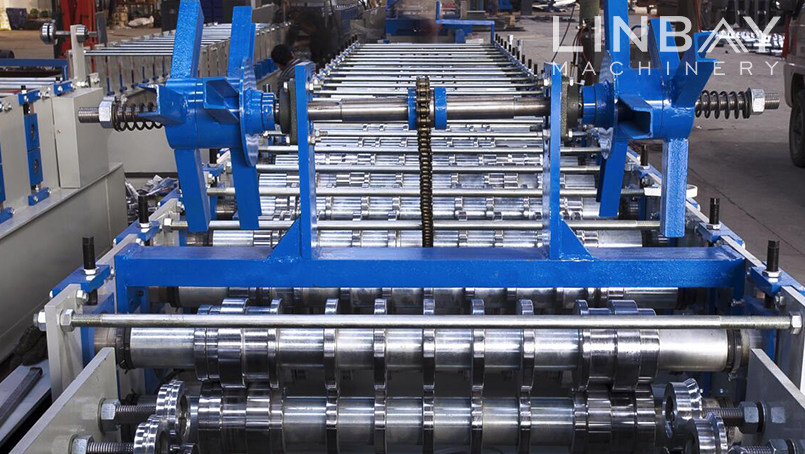

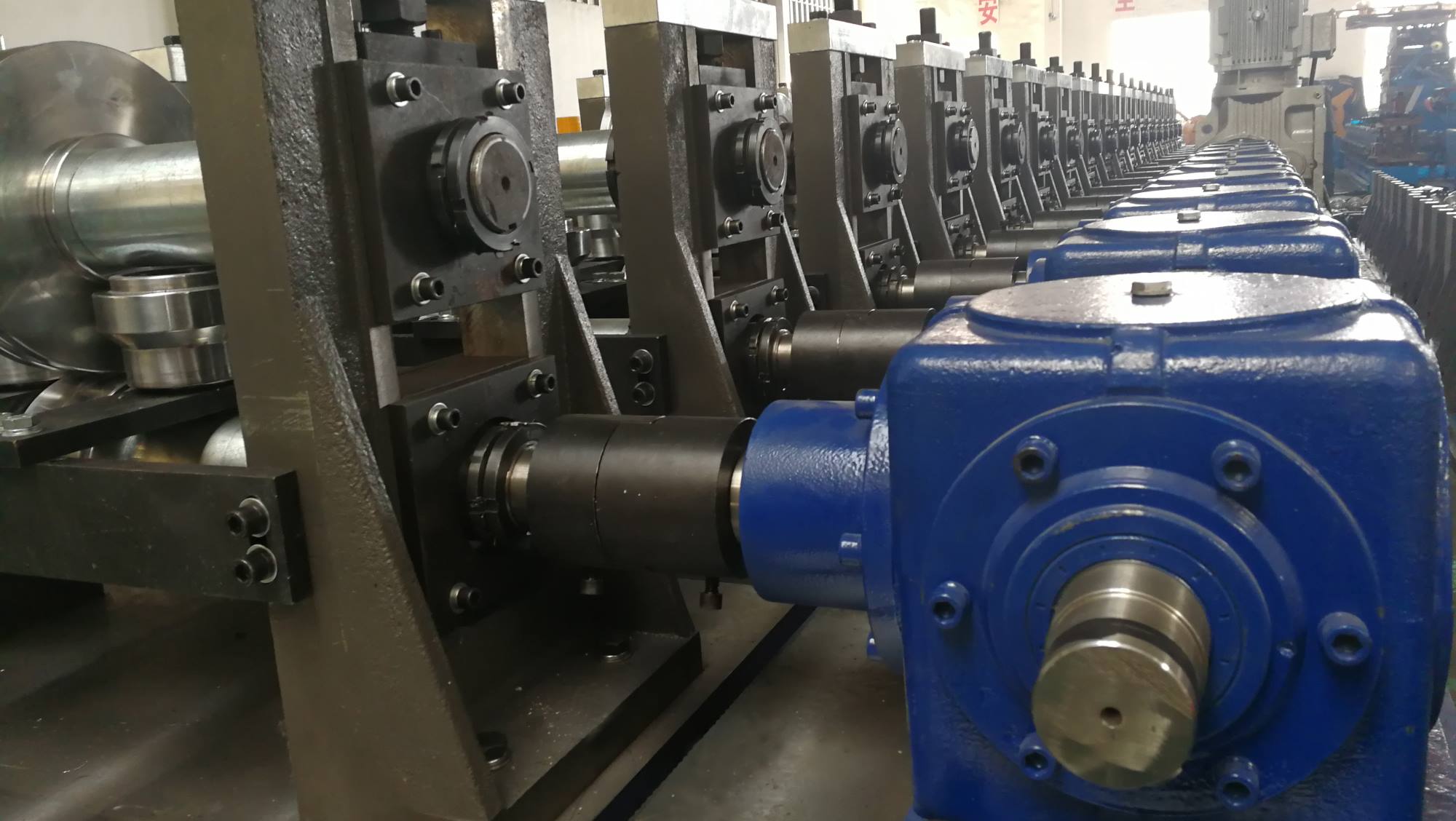

- Máquina de laminado en rollo: Estructura de hierro fundido y sistema de transmisión por cadena.

- De estación de formación: 18

- Sistema de corte: Corte hidráulico, el formador de rollos no se detiene al cortar.

- Cambio de tamaño: Automáticamente.

- Gabinete PLC: Sistema Siemens.

Desenrollador manual

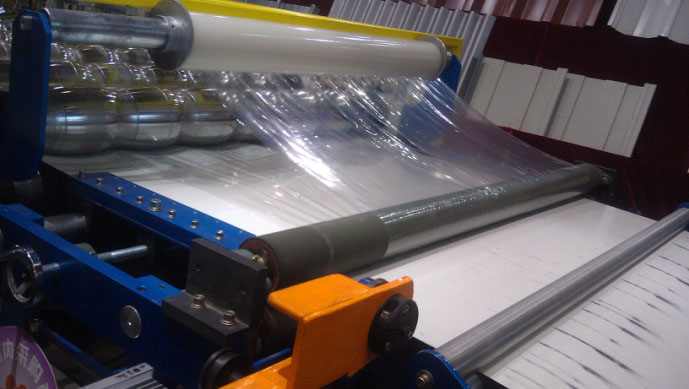

El desenrollador manual viene equipado con un sistema de frenado diseñado para ajustar la tensión del rollo de desenrollado y controlar la suavidad del proceso de desenrollado. Para bobinas de acero que excedan un espesor de 1.5mm, el riesgo de retroceso súbito durante el desenrollado es minimizado por un brazo de presión asegurando la bobina de acero. Además, se instalan hojas de protección de acero para prevenir el deslizamiento de la bobina durante la fase de desenrollado. Este diseño pensado no solo asegura alta eficiencia de costos sino que también mejora la seguridad .

En este escenario, un desenrollador manual sin fuente de poder propia se emplea. Para requisitos de mayor velocidad de producción, ofrecemos un opcional desenrollador hidráulico impulsado por una estación hidráulica.

Guiado r

Los rodillos guía desempeñan un papel crucial en mantener la alineación entre la bobina de acero y la máquina, previniendo la distorsión del haz de la caja. También contribuyen al proceso de formación al evitar la deformación por rebote de la bobina de acero. La rectitud del haz de la caja impacta significativamente la calidad del producto y el rendimiento de carga de toda la estantería. Los rodillos guía se posicionan estratégicamente a lo largo de toda la línea de formación, asegurando un posicionamiento preciso. Mediciones de cada rodillo guía hasta el borde se registran meticulosamente en el manual, facilitando ajustes fáciles basados en estos datos incluso si se producen pequeños desplazamientos durante el transporte o la producción.

Nivelador

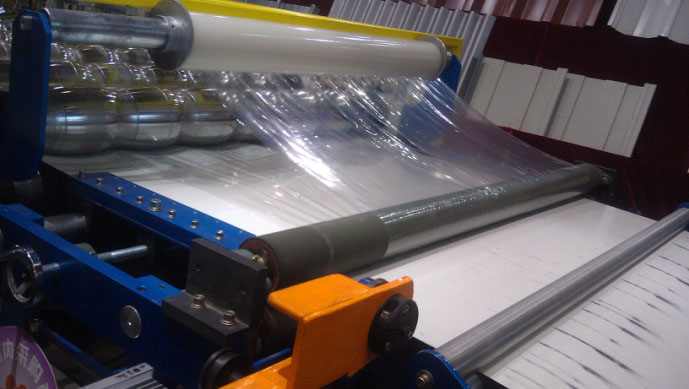

Después de esta etapa, la bobina de acero pasa por el proceso de nivelado. La máquina niveladora elimina eficazmente la curvatura de la bobina de acero , mejorando su planitud y paralelismo para elevar la calidad general del producto final - haz de la caja. La máquina niveladora está equipada con 2 rodillos superiores y 3 inferiores.

Corte Hidráulico Previo

Esta línea de producción incorpora un dispositivo de corte previo hidráulico, simplificando el reemplazo de bobinas de acero con diferentes anchos y espesores , mientras que simultáneamente minimizando el desperdicio de bobina .

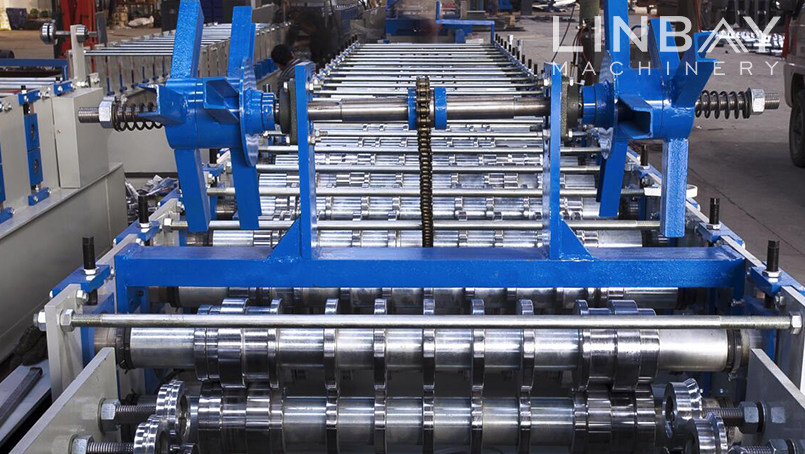

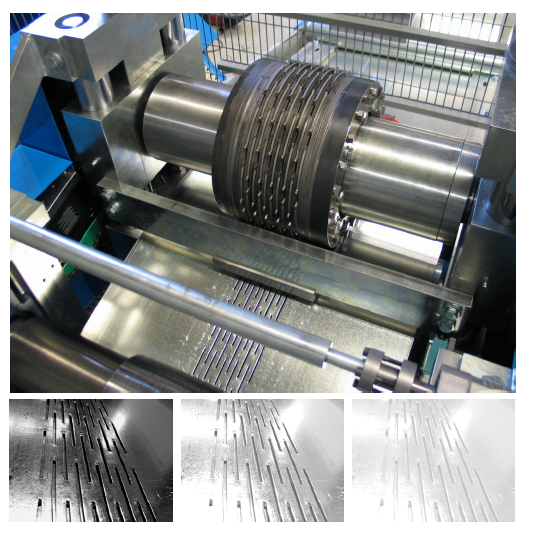

Máquina de Formación por Rodillos

La máquina de formación por rodillos se erige como el componente crucial de toda la línea de producción. Esta máquina emplea estructura de hierro fundido hecha de pieza entera acero sólido y es impulsado por cadena sistema . Tiene la capacidad de producir varios tamaños con altura uniforme. Los trabajadores introducen los tamaños planificados en la pantalla de control PLC, lo que permite ajuste automático de las estaciones de formación a posiciones precisas. Los trabajadores experimentados suelen tardar alrededor de 60 minutos en completar todo el proceso de cambio de dimensiones, incluyendo el movimiento automático de las estaciones de formación y el reemplazo manual de la bobina de acero.

El Un punto sirve como un punto crucial de formación para alteraciones en el ancho. El movimiento de las estaciones de conformado de rodillos en los rieles cambia la posición de este punto de formación clave, facilitando la producción de vigas en caja de diferentes anchos.

Gcr15, un acero de alto carbono con cromo reconocido por su dureza y resistencia al desgaste, se utiliza para el material de los rodillos de formación. Los rodillos se someten a cromado para prolongar su durabilidad. Los ejes, hechos de material 40Cr, se someten a tratamiento térmico.

Corte Hidráulico en Vuelo

Después de pasar por la máquina de conformado de rodillos, la bobina de acero gradualmente adquiere fuerza para adoptar un perfil en forma de C, siendo posteriormente cortada a la longitud especificada por una máquina de corte hidráulico. Y el error de longitud de corte se mantiene dentro de 1mm . Esta máquina de corte minimiza el desperdicio de la bobina de acero y puede mantener el ritmo de la velocidad de producción de la máquina de conformado de rodillos, asegurando un funcionamiento ininterrumpido.

Plataforma

El primer perfil en C formado se transfiere inicialmente al extremo de la plataforma superior y luego se empuja sobre la plataforma inferior. El segundo perfil en C sufre un empuje controlado sobre la pendiente media, donde un dispositivo de volteo lo gira, alineando y apilando ordenadamente los dos perfiles en C verticalmente.

Los rodillos guía aseguran la alineación de los dos perfiles en C, y los pistones neumáticos los empujan hacia la máquina de soldadura.

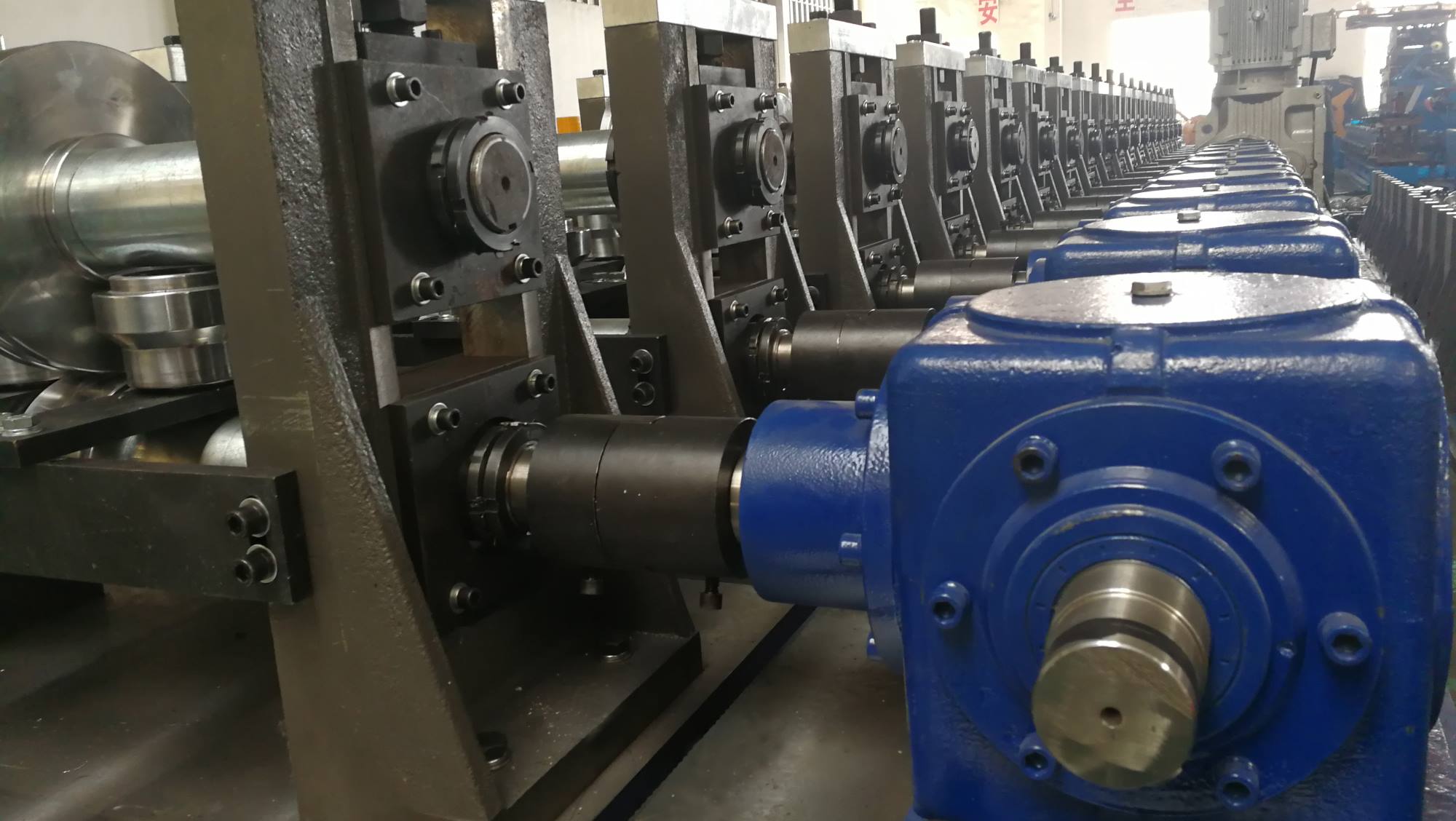

Máquina de costura

La máquina de costura está diseñada con la misma estructura que la máquina de conformado de rollos, que cuenta con una estructura de hierro fundido y sistema de transmisión por cadena sistema de transmisión . Puede ajustar automáticamente la posición de las estaciones de costura en función del ancho del haz de la caja. Esta máquina ahorra el costo de un soldador , ya que, en los métodos tradicionales, se contrata a un trabajador para soldar los dos perfiles en C en un haz de caja después del conformado de rollos. Posteriormente, solo se requiere mano de obra para manejar el producto terminado.

Codificador y PLC

La máquina de conformado de rollos incorpora un codificador japonés Koyo que traduce las longitudes de bobina sensadas en señales eléctricas transmitidas al gabinete de control PLC. Esta precisión asegura que los errores de corte se mantengan dentro de 1mm , asegurando la producción de haces de caja de alta calidad y minimizando el desperdicio por cortes incorrectos. Los operadores pueden gestionar la velocidad de producción, establecer dimensiones de producción, longitud de corte y más a través de la pantalla PLC. El gabinete de control PLC cuenta con almacenamiento de memoria para los parámetros comúnmente utilizados y funciones de protección como sobrecarga, cortocircuito y pérdida de fase. El idioma mostrado en la pantalla PLC es personalizable para satisfacer las necesidades de los clientes.

Estación hidráulica

Nuestra estación hidráulica, equipada con ventiladores eléctricos de enfriamiento, disipa eficientemente el calor, asegurando una operación prolongada y confiable con una tasa de fallas baja.

Garantía

Al enviar, la placa de identificación indica claramente la fecha de entrega, proporcionando una garantía de dos años para toda la línea de producción y una impresionante garantía de cinco años para rodillos y ejes.

Viga en caja conformada en un solo rodillo VS Viga en caja de doble forma de C

- Capacidad de carga: La viga conformada en un solo rodillo es menor que la viga de doble forma de C en términos de capacidad de carga. Esto se debe a que la viga conformada en un solo rodillo tiene solo dos capas de superposición en el ancho superior, mientras que la viga de doble forma de C tiene dos capas de superposición tanto en los anchos superior como inferior.

- Velocidad de producción: La viga conformada en un solo rodillo opera a una velocidad de 5-6m/min, mientras que la viga de doble forma de C opera a 0-4m/min.

- Uso de materia prima: Para las mismas dimensiones, la viga de doble forma de C requiere más material que la viga conformada en un solo rodillo, equivalente al material adicional en el área del ancho inferior multiplicado por la longitud.

- Máquina de corte: La viga conformada en un solo rodillo utiliza corte con sierra, adecuado para cortar vigas de varios tamaños. La viga de doble forma de C emplea corte hidráulico diagonal, requiriendo una cuchilla específica para cada tamaño.

- Distribución de la Línea de Producción: Sólo para referencia. La longitud de la línea de producción de vigas formadas en un solo rollo es de 26050mm, mientras que la línea de producción de vigas en doble C es de 33367mm. La línea de producción de vigas formadas en un solo rollo tiene procesos más simples: desenrollado, formación, corte y descarga. La línea de producción de vigas en doble C implica pasos adicionales: desenrollado, formación, corte, plataforma de transporte, enclavamiento y descarga. Sin embargo, ambas líneas solo requieren un trabajador para la supervisión, con la principal diferencia siendo la disparidad significativa en la longitud.

- Precio: Para la misma solución de movimiento transversal automático de varios tamaños, el costo de producción de la línea de viga de doble forma de C es ligeramente menor que el de la línea de viga conformada en un solo rodillo.

|

Máquina de conformado de vigas en caja para estanterías de palés |

||

|

Material Mecanizable : |

A) Bobina Galvanizada |

Espesor(MM):1.5-2.0 |

|

B) PPGI |

||

|

C) Acero laminado en frío |

||

|

D) Acero inoxidable |

||

|

E) Aluminio |

||

|

F) Acero al carbono |

||

|

Límite elástico : |

250 - 350 Mpa |

|

|

Estrés de tracción : |

350 Mpa-500 Mpa |

|

|

Velocidad nominal de formación(M/MIN) |

10-20 |

* O según sus requisitos |

|

Estación de formación : |

18-20 |

* Según sus dibujos de perfil |

|

Desenrollador : |

Desenrollador manual |

* Desenrollador hidráulico (Opcional) |

|

Marca del motor principal : |

Marca Sino-Alemana |

* Siemens (Opcional) |

|

Sistema de accionamiento : |

Transmisión por cadena |

* Transmisión por engranaje (Opcional) |

|

Estructura de la máquina: |

Torres Torri |

* Estantes de hierro fundido (Opcional) |

|

Material de los rodillos : |

GCr 15 |

* SKD-11 (Opcional) |

|

Sistema de corte : |

Corte hidráulico |

* Corte volador (opcional) |

|

Marca del variador de frecuencia : |

Yaskawa |

* Siemens (opcional) |

|

Marca del PLC : |

Siemens |

|

|

Alimentación eléctrica : |

380V 50Hz |

* O según sus requerimientos |

|

Color de la máquina : |

Azul industrial |

* O según sus requerimientos |

1.P: ¿Qué tipo de experiencia tiene en la producción de máquina formadora de estanterías de palés ?

A: Hemos exportado línea de producción de estanterías de paletas a Pakistán, México, Perú, Egipto, Australia y el Reino Unido, etc. En sistema de estanterías de paletas de almacén , somos capaces de fabricar Máquina formadora de rollos de columna y viga , Máquina formadora de rollos de viga de caja , Máquina formadora de rollos de viga escalonada y Máquina formadora de rollos de panel de estante etc. Estamos seguros de resolver su problema de estantes.

2.P: ¿Cuántos tamaños puede producir esta máquina?

R: Adoptamos una estructura de hierro fundido o estructura de voladizo con sistema de cambio automático de ancho y altura. Una máquina puede producir varios perfiles, revisaremos sus dibujos de perfil para satisfacer sus necesidades. Nos dedicamos a proporcionar soluciones rentables.

3.P: ¿Cuál es el tiempo de entrega de máquina formadora de rollos de viga de caja ?

R: De 80 a 100 días dependiendo de su dibujo.

4.P: ¿Cuál es la velocidad de su máquina?

R: La velocidad de trabajo de la máquina depende del dibujo especialmente del dibujo de punzonado. Normalmente, la velocidad de formación es de alrededor de 20m/min. Además, considerando los agujeros de punzonado complicados, le recomendamos que utilice una línea de punzonado separada para aumentar la velocidad de producción, y es más rentable.

5.P: ¿Cómo controla la precisión y la calidad de su máquina?

R: Nuestro secreto para producir tal precisión es que nuestra fábrica tiene su propia línea de producción, desde matrices de punzonado hasta rodillos de formación, cada parte mecánica es completada independientemente por nuestra fábrica. Controlamos estrictamente la precisión en cada paso, desde el diseño, el procesamiento, el montaje hasta el control de calidad, rechazamos cortar esquinas.

6.P: ¿Cuál es su sistema de servicio postventa?

R: No dudamos en ofrecerle un período de garantía de dos años para toda la línea, cinco años para el motor: Si hubiera algún problema de calidad causado por factores no humanos, lo manejaremos inmediatamente para usted y estaremos listos para usted 7X24H. Una compra, cuidado de por vida para usted.

-

Otros

-

recogedor de chatarra

-

pegar

-

cambio de molde

-

cabezal guía

-

-

Mesa de salida

-

Sin energía

-

apilador automático

-

-

Corte

-

Corte con sierra

-

cizalla voladora

-

-

Conducción

-

transmisión por cadena

-

transmisión por caja de engranajes

-

transmisión por caja de engranajes con acoplamiento

-

-

Soportes

-

soportes de paneles de pared

-

soportes torri

-

soportes de hierro forjado

-

panel de pared para C purlin

-

-

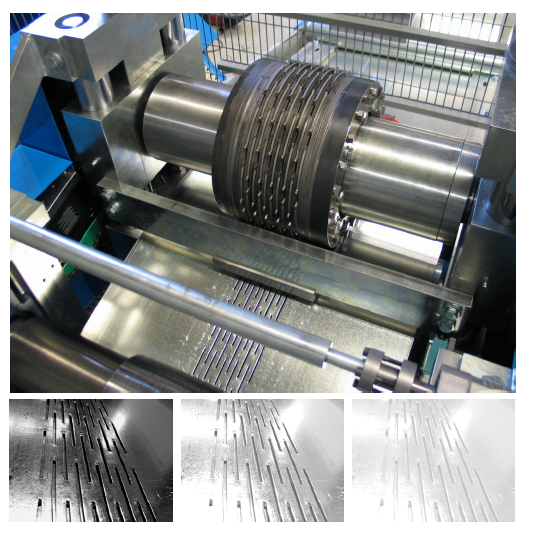

Golpeando

-

estación de golpeo hidráulica

-

prensa de golpeo

-

golpeo con rodillos

-

-

Alimentación

-

nivelación

-

alimentación servo

-

-

Desenrollador

-

Desenrollador manual

-

desenrollador hidráulico

-

desenrollador de doble cabeza

-